На сегодняшний день существует много различных типов дробилок, которые активно используют в сельском хозяйстве. Благодаря дроблению сырье проще перерабатывать и фасовать, а также можно просушить,

что делает его долговечным и транспортабельным.

Причины поломок щековых дробилок и как их устранить

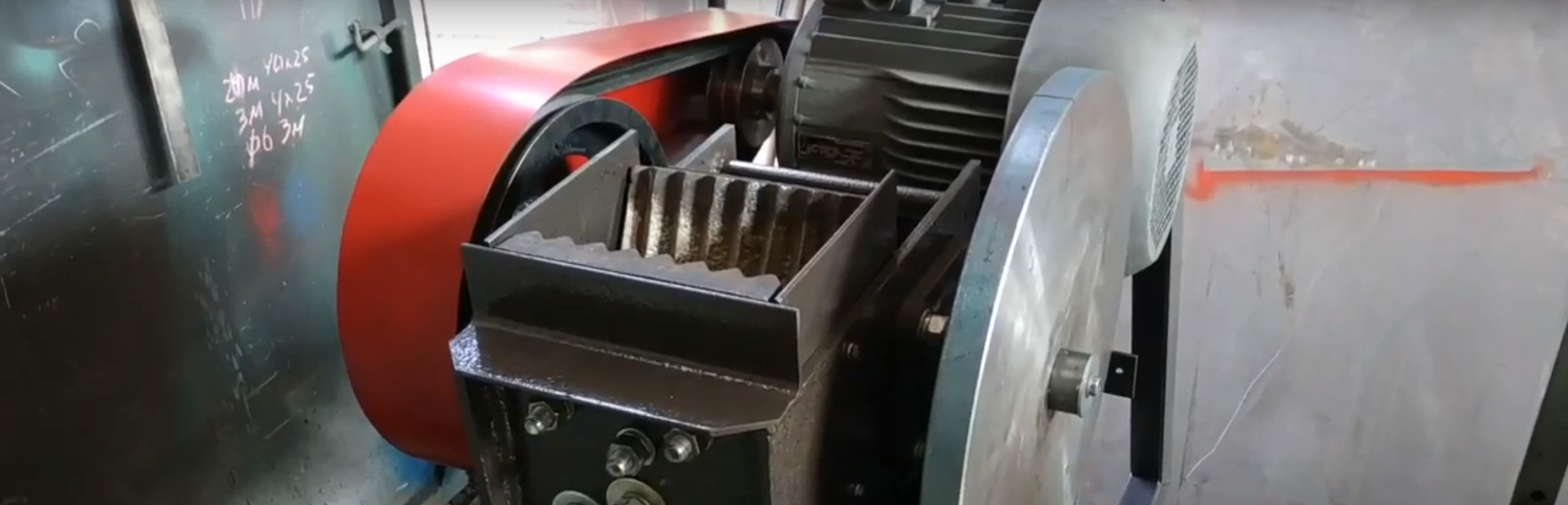

Щековые дробилки предназначены для измельчения материала с помощью сжатия щек. Бывает несколько видов неисправностей:1. Сырье не измельчается. Это может произойти из-за неисправности предохранительных распорных плит. Чтобы исправить поломку, достаточно заменить плиту.

2. Перегрев подшипников. Это происходит из-за смазки – ее отсутствия, чрезмерного количества или засорения. Устранить неполадки можно, заменив, отрегулировав подачу или включив систему жидкой смазки.

3. Увеличился размер фракции дробленого сырья. Это случается из-за стирания деталей плит. Исправить можно, перевернув их на 180° или отрегулировав ширину щели, через которую выходит материал.

4. Шум в плитах. Он появляется, когда растяжка замыкающего устройства становится слабой. Починить это можно, затягивая устройство, пока не прекратится стук.

5. Дрожание измельчающих плит. Значит, что ослабло их крепление, поэтому нужно затянуть гайки болтов клинового упора.

6. Постукивание в гнездах сухаря. Это происходит из-за плохо натянутых, изношенных или поломанных пружин. Неисправность можно починить, заменив или натянув пружину.

Капремонт молотковой дробилки

Молотковая дробилка измельчает материал ударами молотков. Существует несколько причин, которые приводят к поломке данного вида дробилок:• слабое крепление плит и решеток;

• загрязнение смазки подшипников;

• чрезмерное дрожание дробилки из-за нарушенной балансировки ротора.

Молотковая дробилка имеет несколько ремонтных узлов – это ротор, корпус и разгрузочная решетка. Когда производят капитальный ремонт, то полностью меняют составляющие ротора, а также решетки и плиты. В ходе проведения ремонта ротора заменяют те детали, которые наиболее изношены, а именно диски-пластины, подшипники, молотки и их оси. Также происходит реставрация вала и распорных втулок. Сносившиеся молотки ремонтируют способом наплавки твердых сплавов, а диски – с помощью электродуговой наплавки, после которой они проходят обработку на станке. Перед тем, как начать ремонт, молотки очищают от загрязнения и продуктов коррозии с помощью металлической щетки или абразивного круга.

В ремонтном узле – разгрузочной решетке – самыми изнашиваемыми составляющими являются колосники. Устранение их повреждений происходит путем наваривания твердых сплавов. Корпус молотковой дробилки также ремонтируют путем наплавки и заменой болтов крепления. Реставрация плит и решеток происходит таким же методом, что и ремонт молотков. Перед тем как начать эксплуатировать дробилку, ее тестируют вхолостую примерно 5-7 часов, после чего проверяют точность сборки и взаимодействия деталей. Под нагрузкой молотковую дробилку тестируют на протяжении суток.

Обслуживание дробилок

Работа дробилок не является полностью автоматической. Чтобы избежать различных поломок, необходимо знать все тонкости ухода. Обслуживание бывает двух видов: ежесменное и техническое. Ежесменное происходит в то время, когда оборудование не эксплуатируется, – перед или между сменами. Такой вид обслуживания включает:• контроль за соединениями болтов и своевременное их подтягивание;

• выявление вибрации – в случае превышения допустимых пределов стоит остановить работу дробилки;

• осмотр состояния решеток и в случае необходимости их очистка;

• контроль состояния колец муфты.

Технический контроль – это периодическая плановая проверка исправности деталей дробильного оборудования, которая происходит после того, как дробилка отработает определенный промежуток времени. Каждая часть имеет свои позволенные часы эксплуатации:

• молотки – до 150 часов;

• решетки – до 400;

• броневые плиты – до 2500;

• футеровки станины – до 3500;

• роликоподшипники – до 7000;

• футеровки дробильного бруса – до 3500.

Техническое обслуживание оборудования дробилки предусматривает:

• обновление смазки в тех местах, где это необходимо;

• контроль над зазорами между рабочей поверхностью плит и молотков, решеток и футеровок дробильного бруса;

• все те работы, которые необходимо проводить в процессе ежесменного обслуживания.

-

Номер телефона: +7(499)399-39-33

-

Адрес компании: Тульская обл, Косая гора, ул. Шмидта, 16

-

Пн-Пт: с 9:00 до 18:00; Сб-Вс: Выходные дни;

-

Электронная почта:info@remont-stankoff.ru